Aussi bien les composants qui constituent les rayonnages que les matériaux de fabrication sont fréquemment soumis à des essais. Pour les premiers, ces essais visent à déterminer leur résistance, alors que pour les seconds, ils permettent d’établir leur niveau de flexibilité, c’est-à-dire, leur capacité à être étirés sans casser. Ces processus respectent la norme internationale qui définit les paramètres de sécurité et de qualité des produits à prendre en considération.

Norme européenne

Mecalux applique les techniques les plus avancées lors de la fabrication de ses profilés et rayonnages, et tient compte des principes de conception, procédures d’essai et systèmes de contrôle de production indiqués dans la norme EN 15512, approuvée en 2009 par le CEN (Comité Européen de Normalisation). La norme EN 15512 couvre toutes les réglementations européennes générales relatives au calcul des structures métalliques, et les adapte spécifiquement aux rayonnages métalliques à palettes réglables. En bref, cette norme définit les procédures de calcul, de tolérances et d’assemblage des rayonnages, ainsi que de la maintenance des installations.

Le respect de ces normes par le fabricant apporte des avantages significatifs à l’utilisateur :

- Sécurité : les exigences de calculs, les tests et les essais auxquels sont soumis les matériaux utilisés et le contrôle de la fabrication et du montage se traduisent par une plus grande protection des installations, des marchandises, et surtout des personnes qui travaillent dans les entrepôts.

- Normalisation : le respect de normes internationalement reconnues est un facteur de valeur ajoutée pour l’installation et l’entreprise, en particulier dans ses relations avec les compagnies d’assurance et si les responsabilités relatives à la santé et la sécurité au travail sont exigées.

- Garantie : dans tous les pays de l’Union Européenne, les produits strictement conformes aux principes de sécurité apportent une grande confiance à l’utilisateur.

Pourquoi réaliser des essais ?

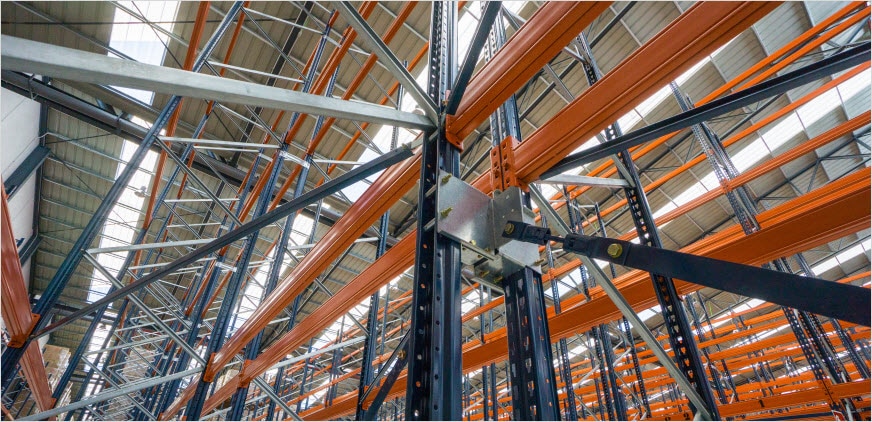

Il est très difficile de prévoir le comportement structurel des rayonnages, en raison de la particularité de tous leurs composants. Les rayonnages sont composés de profilés en acier hautement résistant d’une épaisseur comprise entre 1,8 et 3,0 mm, et sont soumis à un flambage global ainsi qu’à des forces de torsion au niveau des montants. Il convient également de tenir compte du comportement de toutes les fixations reliant les lisses et les montants, ou entre les plaques de calage et les montants.

Pour cette raison, la modélisation de ce type de structure d’acier se distingue de celle utilisée pour les structures de bâtiments. La conception de rayonnages repose sur des essais spécifiques visant à obtenir les caractéristiques mécaniques des composants-clés et de leurs connexions, ceci afin de garantir une qualité optimale des produits.

Mecalux s’appuie sur plus de 50 ans d’expérience dans la recherche et le développement de nouvelles solutions pour fabriquer des profilés de plus en plus résistants qui répondent aux besoins de ses clients. Mecalux adopte une méthodologie très efficace pour la fabrication de nouveaux profilés, composée de quatre phases :

- Conception préliminaire des profilés en fonction de l’expérience et de l’expertise des équipes de professionnels et d’ingénieurs.

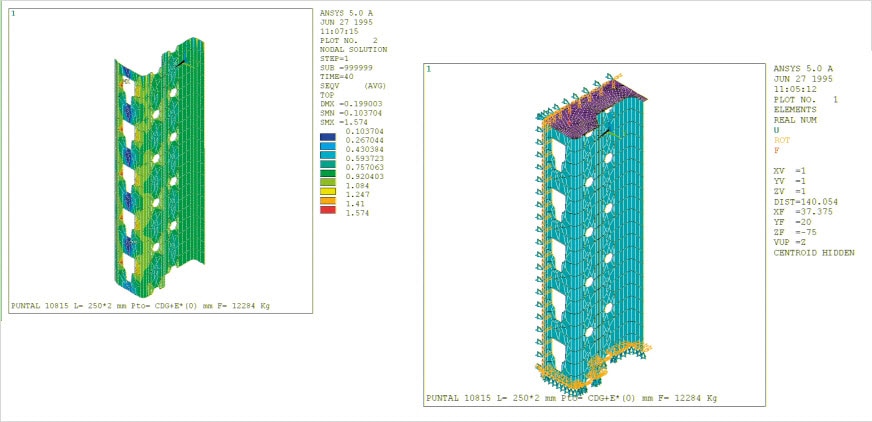

- Utilisation de logiciels de conception et de calcul par éléments finis tels qu’ANSYS, qui est en mesure de déterminer le comportement des différentes parties des rayonnages. Ce programme permet d’analyser théoriquement le modèle le plus approprié et de créer des prototypes avec les résultats ainsi obtenus.

- Lancement d’essais dans nos propres laboratoires, situés dans les centres technologiques de Mecalux, et qui visent à recueillir des données empiriques permettant d’identifier le comportement des différents éléments et de leurs connexions.

- Essais en laboratoires approuvés, principalement grâce à la collaboration avec le LERMA (Laboratoire d’élasticité et de résistance des matériaux) de l’UPC (Université polytechnique de Catalogne). Ces études certifient les résultats des essais qui sont menés.

Selon le type d’essai effectué, Mecalux obtiendra l’un des résultats suivants :

- Charge de rupture : le flambage est un phénomène lié à l’instabilité élastique provoquée lorsque la structure est soumise à l’action de forces. Ce résultat permet de déterminer quelles charges entraînent la rupture des éléments de la structure et de définir les charges admissibles en tenant compte d’un coefficient de sécurité prédéterminé.

- Courbe contrainte-déformation : tout corps soumis à une force se déforme, et le schéma effort-déformation du processus de charge permet d’obtenir les valeurs relatives au processus.

- Valeur caractéristique : il s’agit de la valeur maximale qui, d’un point de vue statistique, ne doit pas être dépassée afin de pouvoir certifier et garantir les caractéristiques des différents matériaux et profilés. Elle est obtenue à partir de deux valeurs différentes :

- Correction par matériau, en fonction des caractéristiques réelles des composants, par rapport aux valeurs nominales.

- Correction statistique, selon le nombre d’essais pratiqués.

Pour chaque composant, un essai

Les caractéristiques et les comportements des matériaux, ainsi que les éléments qui composent les rayonnages, ont un impact direct sur la sécurité et la qualité des structures. C’est pour cette raison que chacun des composants et ses connexions est soumis à des essais spécifiques, afin d’établir leur qualité et de garantir leur résistance. Afin de mieux comprendre, veuillez trouver ci-dessous une description de quelques-uns d’entre eux :

Essai de matériaux

Il est essentiel de connaître les propriétés physiques des matériaux utilisés dans les travaux d’ingénierie. Pour ce faire, il convient de mener à bien des essais spécifiques. Le matériau à partir duquel sont fabriqués les éléments qui forment les rayonnages est de l’acier au carbone. Sa qualité est généralement définie par les normes EN 1993-1-1 et EN 1993-1-3, mais il est quand même nécessaire de procéder à des essais pour vérifier sa qualité.

En principe, deux essais sont effectués :

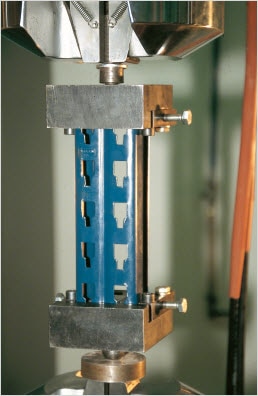

1. Essai de traction : vérifie l’effort interne auquel est soumis le profilé en le soumettant à deux forces qui agissent en sens contraire et tendent à l’étirer. Une force de traction croissante est appliquée, jusqu’à ce que la rupture se produise.

2. Essai de flexion : vérifie la capacité de flexion que présente le matériau jusqu’à un angle requis. Il permet de déterminer le sens dans lequel le matériau travaille et de prévenir les ruptures lorsqu’il est soumis à un pliage, sans qu’il ne se fissure.

Essais des montants

Les montants des rayonnages à palettes sont des profilés ouverts fabriqués en tôle fine en acier laminé à froid, perforés sur toute leur longueur. Les essais spécifiques sont fondamentaux pour évaluer le comportement global de tous les éléments et connexions des rayonnages.

Essai de compression :il consiste à comprimer un tronçon de montant coupé dans sa longueur, c’est à dire sur tout l’axe longitudinal, afin d’observer l’impact des perforations sur le flambage local.

Les résultats permettent de déterminer :

a. La zone de rupture effective.

b. Le point d’application de la charge maximale, qui servira de référence pour les autres essais.

Il est possible d’effectuer cet essai sur des montants courts par tronçons de 1 200 mm, qui correspondent à l’intersection des nœuds en diagonale avec le châssis. Il permet de vérifier l’impact du flambage de torsion.

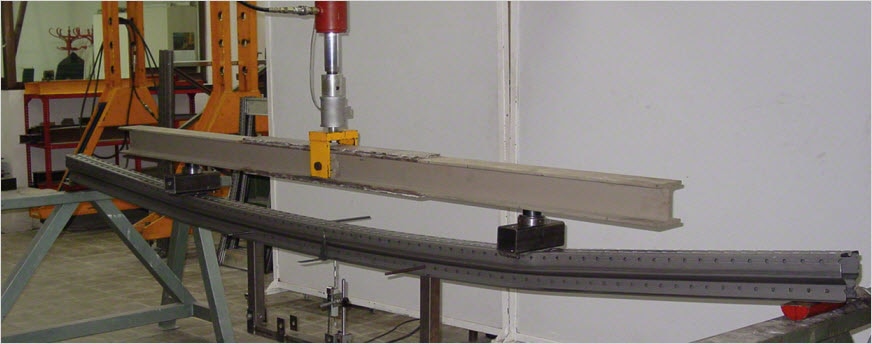

Essai de flexion aux montants : cet essai analyse le comportement des montants qui travaillent en flexion, c’est-à-dire en appliquant une force tout le long de leur axe longitudinal.

Cette étude détermine le moment résistant d’un tronçon de montant par rapport à ses axes supérieurs et inférieurs, et permet de caractériser l’effet favorable des diagonales qui forment l’armature du châssis.

De même, il existe d’autres essais sur d’autres composants des rayonnages, comme l’union des montants par une éclisse ou la fixation du montant au sol. L’objectif est de démontrer la solidité et la résistance à la flexion lors du chargement des rayonnages même et des palettes.

Par la compression de montants courts, il est possible d’obtenir les résultats suivants :

- a) Application d’une force très déportée vers la partie ouverte de la section.

- b) Application d’une force modérément déportée vers la partie ouverte de la section.

- c) Application d’une force très déportée vers la tête (âme) de la section.

- d) Application d’une force modérément déportée vers la tête (âme) de la section.

- e) Application d’une force sur le point le plus résistant du profilé (charge de rupture maximale).

Essais de châssis

Les châssis sont des éléments verticaux formés par deux montants rainurés munis de perforations tout le long du profilé pour y encastrer les lisses. Ils reposent au sol sur des pieds ancrés (plaques d’ancrage) situés aux extrémités inférieures. La largeur du châssis dépend des dimensions des palettes.

De la même manière que pour les montants isolés, les essais de compression des châssis déterminent la capacité de charge axiale du tronçon, en tenant compte de l’effet des diagonales.

Dans ce cas, des essais de cisaillement supplémentaires sont réalisés sur les châssis, consistant à appliquer deux forces parallèles et opposées sur différents montants pour vérifier leur comportement lorsqu’ils sont soumis à un effet de cisaillement.

Essais sur les lisses et les connecteurs de lisses

Les lisses sont des éléments horizontaux et résistants des rayonnages, sur lesquelles les chargements reposent. Elles nécessitent des essais de déformation pour analyser leur comportement lorsqu’elles sont soumises à une force provenant du dessus.

Elles sont munies à leurs extrémités de connecteurs ou goupilles pour les fixer solidement aux châssis. Ces éléments de fixation ont été développés et brevetés par Mecalux. Ils requièrent également une étude très précise pour valoriser leurs caractéristiques et déterminer la charge maximale qu’il est possible d’exercer dessus, ainsi que la solidité et la résistance de leurs matériaux.

L’essai de cisaillement des connecteurs des lisses vise à démontrer si les dents sont suffisamment solides pour la charge qu’elles supportent. Un essai de cisaillement inverse est également effectué pour démontrer que les tiges de sécurité seront efficaces si les lisses subissent un impact sur leur partie inférieure. Cela pourrait se produire si le cariste calcule mal sa trajectoire pour retirer les palettes des rayonnages et touche accidentellement les lisses.

Mecalux et l’Université Polytechnique de Catalogne

Depuis plus de 40 ans, Mecalux est partenaire du laboratoire LERMA de l’Université Polytechnique de Catalogne pour la mise en œuvre d’études sur les composants structurels des rayonnages métalliques. Cette collaboration apporte à Mecalux une gamme de produits parfaitement caractérisée et mise à jour,

Les essais du LERMA sont effectués pour certifier que les profilés de Mecalux sont conformes à la norme du CEN, et servent également à mener des recherches pour l’analyse, la conception, l’optimisation et l’innovation des composants et des ensembles structurels de stockage

Garantie et sécurité maximales

Mecalux dispose de onze sites de fabrication répartis en Europe et en Amérique du Nord et du Sud. Tous les éléments qui composent les rayonnages sont soumis à des essais exclusifs et aux contrôles qualité les plus stricts.

Les calculs, essais et conception des rayonnages métalliques et des entrepôts de Mecalux sont conformes à la norme internationale reconnue par le CEN, dont les exigences en termes de qualité et de sécurité des produits se traduisent par une garantie d’efficacité pour les clients.

La meilleure garantie est avant tout représentée par les milliers de clients à travers le monde qui font confiance au professionnalisme, à l’expertise et à l’excellence de Mecalux lorsqu’il s’agit d’équiper leurs entrepôts des solutions les plus avancées du marché.