Les déplacements de palettes sont des opérations répétitives qui constituent la plus grande partie des coûts et du temps utilisé par le personnel qui travaille dans un entrepôt. Installer un circuit de convoyeurs automatiques est une bonne solution pour réduire ces coûts, car cela évite le recours aux engins de manutention traditionnels utilisés par des opérateurs. Par conséquent, il constitue le meilleur choix pour les entreprises tous secteurs confondus, souhaitant accélérer leur fonctionnement logistique.

Les convoyeurs pour palettes sont des éléments qui transportent, accumulent et/ou distribuent la marchandise vers les positions spécifiques requises pour le fonctionnement logistique d’un entrepôt, d'une usine ou des deux. Ils sont composés d'un ensemble de rouleaux ou de chaînes, entraînés par un moteur, qui déplace les charges de manière contrôlée et continue.

Bien que les convoyeurs soient généralement associés à des installations ayant un haut niveau d'automatisation, leur présence est de plus en plus courante dans les entrepôts traditionnels. En effet, ils permettent d’augmenter la productivité de l’entrepôt grâce à l'optimisation des mouvements de marchandises, la réduction des temps de chargement, de déchargement, de transport, et l'assurance d'un flux constant de produits.

Les avantages des convoyeurs

Les mouvements de palettes (en particulier dans les entrepôts d’une certaine taille ou avec de grandes distances à parcourir) demandent un temps considérable aux opérateurs et exigent une activité ininterrompue des engins de manutention, avec les risques d'accidents que cela entraîne. Pour remédier à cette situation, les convoyeurs automatiques remplacent les engins de manutention traditionnels et les opérateurs, qui peuvent être réassignés à d'autres fonctions. En conséquence, la manutention manuelle des chargements est réduite, ce qui accroît la sécurité de l'installation.

Afin de minimiser les risques d'accidents, les convoyeurs sont équipés d'éléments mécaniques (centreurs ou butées qui acheminent les unités de charge) ou électroniques (cellules photoélectriques ou variateurs de fréquence dont le rôle est de s’assurer du déplacement optimal des unités de charge).

Les convoyeurs sont également compatibles avec les engins de manutention traditionnels (comme les chariots et les transpalettes) et peuvent transporter des palettes aux dimensions hors norme ou de qualité inadéquate. Pour cela, il faut utiliser des palettes esclaves ou des solutions spécifiques.

Un système de transport efficace

L'un des plus grands avantages des convoyeurs est leur polyvalence ; elle permet de construire une infinité de circuits, d'un simple tronçon droit de quelques mètres à des circuits plus complexes, reliant différentes zones, étages ou bâtiments entre eux et pouvant même incorporer plusieurs opérations.

Il est donc aisé d’y ajouter un grand nombre d’éléments et de composants permettant d’adapter les circuits aux caractéristiques et exigences de l’entrepôt, mais aussi de franchir des tronçons présentant une dénivellation. Les convoyeurs offrent de nombreuses possibilités et applications :

- Remplir la fonction de tampon pour les produits qui n’exigent pas d'être stockés (cross-docking).

- Former des circuits de filmage.

- Créer des canaux de consolidation de commandes.

- Réaliser des prémontages, etc.

Il est possible de concevoir des circuits personnalisés qui offrent rapidité et productivité à tout type d'entrepôts et d'usines. Ceux-ci s’adaptent aux besoins des modes de transport de palettes les plus exigeants, comme dans les cas suivants.

Relier l'entrepôt à la production

Parmi les opérations les plus répétitives d’un entrepôt, se trouve le transfert de palettes vers les zones de stockage et vers les quais ou autres centres de production.

D'une part, les convoyeurs peuvent relier différentes zones du centre de production entre elles. Ils dirigent la marchandise vers les endroits où sont préparés les produits ou vers les postes de contrôle où sont effectués un ensemble de processus afin de garantir leur qualité.

D’autre part, ils sont utilisés pour relier le centre de production à l’entrepôt. Ils peuvent être directement raccordés à la sortie des lignes de production et à la zone de vérification et de contrôle de qualité. S'agissant d'un système qui requiert une intervention minimale d’opérateurs, ils permettent la suppression de toute erreur découlant du traitement manuel.

Les convoyeurs sont un système de transport qui offre une efficacité maximale dans les processus d’entrée, d'expédition et de manutention des unités de charge

Relier différents entrepôts entre eux

Les convoyeurs relient entre eux différents entrepôts qui sont séparés les uns des autres. Ces circuits sont capables d'étendre leurs fonctionnalités grâce à l'intégration de navettes ou d'élévateurs.

Les navettes agissent en tant que convoyeur principal d'un circuit avec plusieurs points d'origine et une seule destination. Elles relient les différents points entre eux. C’est le meilleur choix, en termes de coûts, lorsque le flux de mouvements est peu élevé et que les distances à parcourir sont longues.

Pour les entrepôts situés dans des installations différentes, il est habituel d'installer des équipements de levage pour monter ou descendre les palettes entre des convoyeurs situés à différents niveaux. Le mouvement de levage est effectué au moyen d'un système de traction qui utilise un contrepoids.

Des élévateurs à basse cote sont également installés, ils franchissent les petites irrégularités au niveau du sol et adaptent la hauteur du convoyage.

Relier entre eux différents bâtiments séparés les uns des autres

Les entrepôts comme les usines de fabrication sont situés dans des bâtiments séparés les uns des autres. Les convoyeurs permettent de parcourir de longues distances en transportant très rapidement des marchandises entre deux points.

Il est possible de construire des tunnels souterrains ou des passerelles par lesquels passent des convoyeurs automatiques. Cela permet d'éviter les interférences avec la circulation habituelle des marchandises et de protéger les produits des intempéries.

S'il s’agit de longues distances, il est fréquent d’installer un circuit de balancelles automotrices. Cela consiste en un circuit fermé par des navettes automatiques, ou autopropulsées, qui se déplacent sur des rails électrifiés.

Relier entre elles les différentes zones au sein d'un entrepôt

Dans certains cas, il faut faire communiquer entre elles plusieurs zones au sein d'un même entrepôt sectorisé. La sectorisation est généralement effectuée pour plusieurs raisons : respecter les normes de sécurité, classer les produits en fonction de leurs caractéristiques, organiser le fonctionnement de l'entrepôt ou éviter les changements de température (comme dans les chambres froides).

Le circuit de convoyeurs automatiques est le cordon ombilical de l’installation, qui relie toutes les zones entre elles. Ce système permet d'éliminer les mouvements répétitifs et d'éviter les interférences avec les autres opérations qui sont effectuées dans l’entrepôt.

L'une des zones les plus critiques d’un entrepôt est celle du picking. Le circuit de convoyeurs est une bonne solution pour approvisionner rapidement cette zone. Pour accélérer les opérations, il est possible d'ajouter une machine empileuse et désempileuse de palettes vides.

Automatiser l’entrée et la sortie de palettes dans un entrepôt

L’entrée et la sortie de l'entrepôt peut être composée de convoyeurs qui transfèrent les palettes de la réception à un autre point de l'entrepôt, comme les allées de stockage, ou les expéditions.

Les caractéristiques et les besoins de chaque entrepôt détermineront le type de convoyeurs et les éléments qui seront utilisés à tout moment (convoyeurs à chaînes, à rouleaux, dépileurs et empileurs de palettes vides, etc.).

Dans les entrepôts dans lesquels des transpalettes sont employées, il est possible d'installer une table hydraulique au début du circuit pour lever la charge jusqu'à la hauteur du convoyeur. Une fois la palette parvenue à sa destination, une autre table hydraulique la descend jusqu’au niveau du sol pour que les opérateurs la retirent du circuit.

De leur côté, dans les entrepôts où des chariots pluridirectionnels (bilatéraux ou trilatéraux) sont utilisés, les convoyeurs peuvent relier les quais d'entrée et de sortie aux extrémités des allées. Ces chariots fonctionnent uniquement à l’intérieur des allées de stockage. Ils se chargent d’introduire et de retirer les palettes de leurs emplacements dans les rayonnages.

Les convoyeurs approvisionnent et retirent les produits rapidement, augmentant la productivité de l’installation en général.

Former des canaux d’accumulation

Les convoyeurs sont idéaux en tant que système d'accumulation ordonné. C'est-à-dire que les palettes restent en attente en créant un tampon (entrepôt pour les courtes durées) ou pour réguler les flux.

L'accumulation peut se faire de deux façons :

- Convoyeur à rouleaux à accumulation mécanique. Les convoyeurs sont constamment en mouvement. Ils sont équipés de commandes mécaniques qui s’interrompent lorsqu’une palette arrive au-dessus. Une fois que la palette avance, cela désactive la commande, le mouvement des rouleaux redémarre alors pour que la palette suivante occupe sa position.

- Convoyeur à accumulation séquentielle. Il s'agit de convoyeurs droits (à rouleaux ou à chaînes) capables de créer un tampon régulant les entrées ou les sorties de palettes. Dans ce cas, l’accumulation est séquentielle, sur la base de critères paramétrés et en utilisant des cellules photoélectriques qui détectent la position exacte des palettes.

L’accumulation est généralement utilisée au niveau des préchargements. Ce système consiste à regrouper les palettes d’une même commande ou d'un même itinéraire pour accélérer l’opération de chargement dans les camions de distribution.

Il est très couramment utilisé pour classer et dégrouper les palettes dans les opérations de cross-docking. Quand la marchandise arrive à l’entrepôt, elle est divisée en commandes expédiées non stockées. Les convoyeurs constituent un bon système où déposer les palettes temporairement, évitant ainsi d'avoir à les déposer au sol et minimisant le mouvement des chariots.

Intégrer des processus automatiques

Un circuit de transport peut inclure des filmeuses, des cercleuses, des balances, des portes à ouverture automatique, etc., qui ont leur propre module de contrôle. L'interconnexion de ces engins avec les convoyeurs est très simple.

Il est fréquent d’installer un poste d'inspection où de vérifier l’état des palettes, leurs poids et leurs dimensions, qui doivent répondre aux exigences de qualité requises.

Dans le cas où la palette ne passe pas le contrôle, l'unité de charge est rejetée et un panneau opérationnel affiche son défaut afin qu'elle soit remise en état.

Chaînes ou rouleaux

Un circuit peut transporter les palettes à rouleaux, à chaînes ou combiner ces deux éléments mécaniques. Le choix dépendra du type de palette à déplacer, de ses dimensions, de l'itinéraire du circuit et de la position dans laquelle sont manipulées les palettes situées au point de départ comme au point de destination.

Les convoyeurs s'adaptent à n'importe quelles dimensions de palettes. Dans le cas des europalettes (800 x 1 200 mm), leur position de déplacement est différente si l'on utilise des rouleaux ou des chaînes.

Avec des rouleaux, les palettes se déplacent en étant alignées aux patins, dans le sens longitudinal. En revanche, avec des chaînes, les palettes sont orientées transversalement aux patins.

Sur un tronçon droit, les modules des convoyeurs doivent être tous égaux (à chaînes ou à rouleaux). Toutefois, sur des tronçons en forme de L, il existe deux options :

- Combiner chaînes et rouleaux pour changer le sens de déplacement des palettes en plaçant un convoyeur de transfert mixte à chaînes et à rouleaux dans un angle.

- Utiliser une table tournante dans un angle pour que la palette circule dans le même sens sur tout l'itinéraire.

En fonction de l'intervalle de températures dans lesquelles le travail sera effectué et des conditions qui doivent être supportées, le choix peut s’orienter autour de trois modèles de convoyeurs : pour des températures positives, pour des températures négatives et des zones humides ou pour des environnements industriels hostiles.

Ces derniers sont construits en acier inoxydable et sont très résistants à la corrosion. Ils sont spécialement indiqués dans les zones de production alimentaire, les environnements hostiles ou nécessitant un nettoyage à l’eau ou au moyen de produits désinfectants.

Les modules des convoyeurs peuvent être à rouleaux ou à chaînes suivant le sens de déplacement des palettes

Plug and play

Le modèle plug-and-play (brancher et utiliser) est basé sur une connexion très simple : un convoyeur est raccordé à un autre, le signal et la puissance sont transmis pour actionner le déplacement. Il suffit de connecter une armoire électrique au premier convoyeur du circuit.

Ce modèle représente un progrès important, étant donné que le circuit est modifiable à tout moment grâce à l'incorporation de nouveaux convoyeurs.

Il se distingue par sa facilité de montage (sans personnel spécialisé requis), ainsi que par la rapidité de sa livraison et de sa mise en service. De plus, il est conçu pour communiquer avec des éléments externes au circuit : filmeuses, scanners, élévateurs, postes de contrôle, portes d'accès, etc.

Afin d'en garantir le bon fonctionnement, le circuit doit uniquement remplir les conditions suivantes :

- Un seul emplacement d'origine et une seule destination.

- Un seul emplacement d'origine et une seule destination, réversibles.

- Plusieurs emplacements d'origine et une seule destination.

Il s'agit d'un système réversible, étant donné qu'un simple interrupteur permettra d'inverser le sens de déplacement de tout le circuit et que les palettes seront transportées dans les deux sens.

Le modèle « plug-and-play » permet à l'utilisateur de créer son propre circuit : les modules sont couplés en ligne et sont connectés les uns aux autres

Sécurité maximale

Le circuit de convoyeurs doit disposer de systèmes de protection tels que des grillages de sécurité, des barrières de protection pour convoyeurs, des panneaux grillagés, des passages pour piétons et des portes avec contrôle d'accès.

De même, il est indispensable de protéger les élévateurs, les navettes et autres éléments à mouvement automatique pour éviter l'entrée de personnes dans leur champ d'action.

Les élévateurs sont équipés de clôtures, de barrières optiques et de portes d'accès pour la maintenance, ainsi que de portes automatiques rapides pour le passage de palettes.

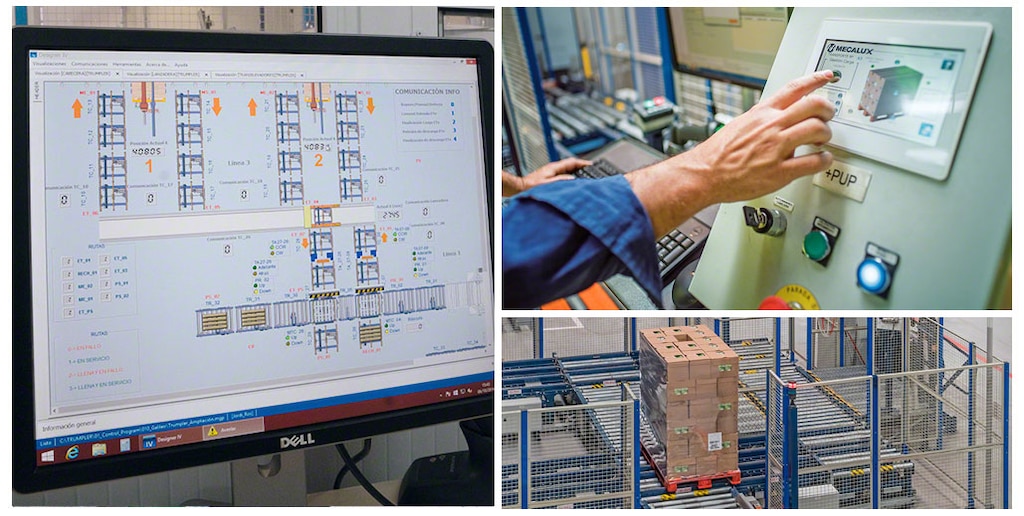

Système de commande

Les convoyeurs ont besoin d'un système de commande qui dirige leur fonctionnement. À partir de séquences préalablement paramétrées qui prévoient l'itinéraire, la quantité de convoyeurs, le type de modules, les cellules photoélectriques et le reste des éléments qui composent le trajet, les palettes avancent dans un sens, s'arrêtent, tournent, etc.

Il est indispensable d'installer des cellules photoélectriques sur les convoyeurs, qui détectent l'emplacement des palettes, pour que le système de commande puisse transmettre les ordres et indiquer le mouvement suivant.

Chaque convoyeur dispose de caisses modulaires destinées à contrôler la puissance et les signaux. Ces caisses sont reliées à une armoire centrale – chargée de distribuer la puissance entre les différentes caisses modulaires – et au PC ou PLC de contrôle.