Dans les entrepôts, les rayonnages sont exposés à des changements de température, à l'humidité, au déplacement continu des marchandises et des opérateurs ce qui peut provoquer une détérioration des différents composants des structures. Cet article présente une analyse des avantages et des inconvénients de différentes méthodes et finitions commercialisées, destinées à protéger les profilés métalliques des effets de la corrosion et de l’oxydation.

Quels systèmes peuvent être utilisés contre la corrosion ?

Les composants des rayonnages doivent être protégés pour éviter la corrosion. Les chocs ou une continuité imparfaite du revêtement entraînent des détériorations. Dès lors, une grande importance doit être attachée au type de finition utilisé ainsi qu’au prétraitement appliqué, qui fait office de protection complémentaire contre la corrosion.

Plusieurs méthodes et systèmes sont disponibles sur le marché :

Galvanisation. Elle consiste à zinguer le métal pour l’isoler et le protéger de la corrosion.

Il existe deux options :

- Pré-galvanisation ou sendzimir

- Galvanisation à chaud

Peinture. Les profilés sont recouverts d’une peinture qui agit comme une barrière physique contre l’agression de milieux oxydants externes, grâce à l’effet anticorrosif des pigments et résines utilisés.

Il existe deux systèmes :

- Électrostatique

- Immersion par cataphorèse

Nous présenterons ci-après les principaux avantages et inconvénients de ces systèmes de protection pour composants métalliques.

Protection par galvanisation

Tôle pré-galvanisée

La finition des éléments pré-galvanisés est obtenue par un procédé d’immersion continue de la bobine d'acier dans un bain de zinc en fusion. Cette opération incombe aux entreprises sidérurgiques qui fabriquent l’acier. Elle crée un revêtement de 14 à 19 µm d’épaisseur.

Ce système comporte les avantages suivants :

- Procédé de galvanisation totalement contrôlé par l’entreprise sidérurgique, qui dispense le fabricant de rayonnages de toute phase intermédiaire.

- Finition parfaite et préparation de l’acier de base avant la galvanisation.

- Traitement thermique de préparation de l’acier de base.

- Passivation chimique post-galvanisation, par un procédé de chromatage.

- Très efficace pour les éléments complémentaires des rayonnages, notamment ceux en tôle fine et ceux constamment soumis à des frottements.

Le système présente toutefois quelques inconvénients :

- La finition varie d’un fabricant à l’autre.

- La disponibilité des nuances d’acier adéquates pour fabriquer les rayonnages est plus limitée que pour l’acier non galvanisé.

- L’aspect visuel se détériore avec le temps et vieillit mal.

- Les coupes cisaillées et poinçonnées ne sont pas recouvertes, elles restent donc visibles. Le revêtement de zinc adjacent leur offre cependant une protection complémentaire.

- Les pièces nécessitent un emballage spécial sans contact entre elles, surtout si elles sont stockées à l’extérieur, afin d’éviter de retenir l’humidité, qui diminue fortement leur résistance.

- Il n’est pas résistant à certains acides et produits chimiques.

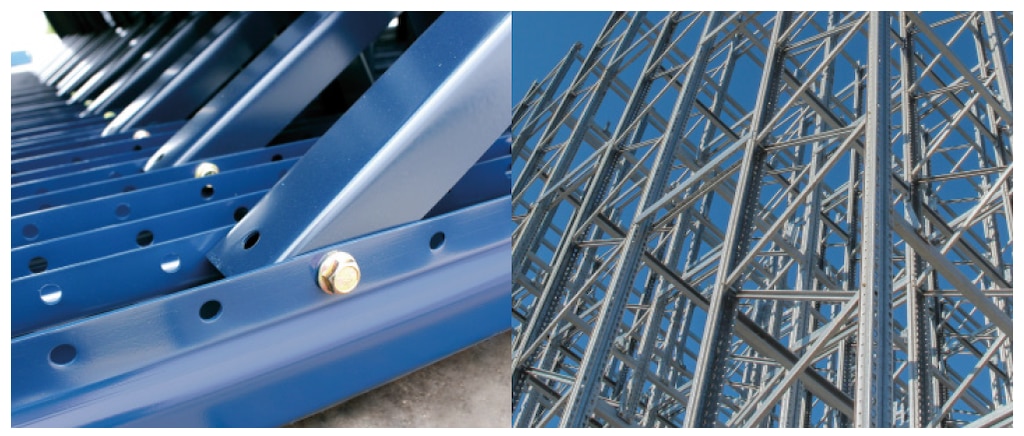

Galvanisation à chaud

La galvanisation à chaud consiste à introduire la pièce après fabrication dans une cuve de zinc en fusion à 450 ºC. Elle crée une couche de zinc de 60 à 90 µm d’épaisseur.

Ce procédé garantit la protection maximale des profilés et une très longue durée de vie sans besoin de maintenance. En général, cette technique est utilisée pour le mobilier urbain ou pour les structures situées à l’extérieur (poteaux électriques, signalisation, barrières). S’agissant d’un procédé par immersion, la pièce est entièrement couverte et acquiert une résistance mécanique accrue (face aux coups, chocs, rayures, chargement et déchargement, etc.).

Ce système présente tout de même de nombreux inconvénients :

- Le procédé, très complexe et coûteux, exige des installations de grande capacité et préparées spécifiquement.

- La détérioration et l’aspect peu uniforme peut augmenter avec le temps.

- Les pièces nécessitent un emballage spécifique qui leur permette de ne pas être en contact entre elles.

- Elles ne peuvent pas être stockées à l’extérieur les jours suivants la fabrication.

- Il n’est pas résistant à certains acides et produits chimiques.

La galvanisation à chaud est recommandée pour des utilisations dans les milieux où s’échangent constamment des cycles d’humidité et de sécheresse

Comportement de la galvanisation en milieux humides

Le comportement du zinc varie suivant le milieu où il se trouve. En milieux humides, il produit des sels de zinc, fortement hygroscopiques et absorbant l’humidité. C’est un procédé qui s’alimente en continu : plus le milieu est humide, plus la production de sels est abondante. En revanche, dans un milieu sec le zinc se passive : il se forme une pellicule sur la surface du métal qui le protège de l’action d’agents externes. Pour que le zinc soit plus résistant et stable, il faut un échange constant de cycles d’humidité et de sécheresse, ce qui rend l’utilisation de ce métal en milieux extérieurs idéale. Cependant, des profilés tenus en permanence dans un milieu humide favorisent l’apparition des sels de zinc, déclenchant l’oxydation et la détérioration.

L’humidité relative des chambres de congélation est quasiment nulle : la condensation ne peut se former qu’aux entrées et aux sorties de l’entrepôt. Pour ces raisons, les rayonnages galvanisés s’adaptent parfaitement à ces types d’environnements. L’humidité est toutefois plus élevée, nécessaire même, dans les chambres de réfrigération. Ce qui explique que l’installation de rayonnages galvanisés dans ce type de chambres soit une erreur : la passivation protégera pendant quelques mois toute la structure mais, dès qu’elle perdra en efficacité, le zinc se décomposera en formant des sels de zinc et finira par disparaître.

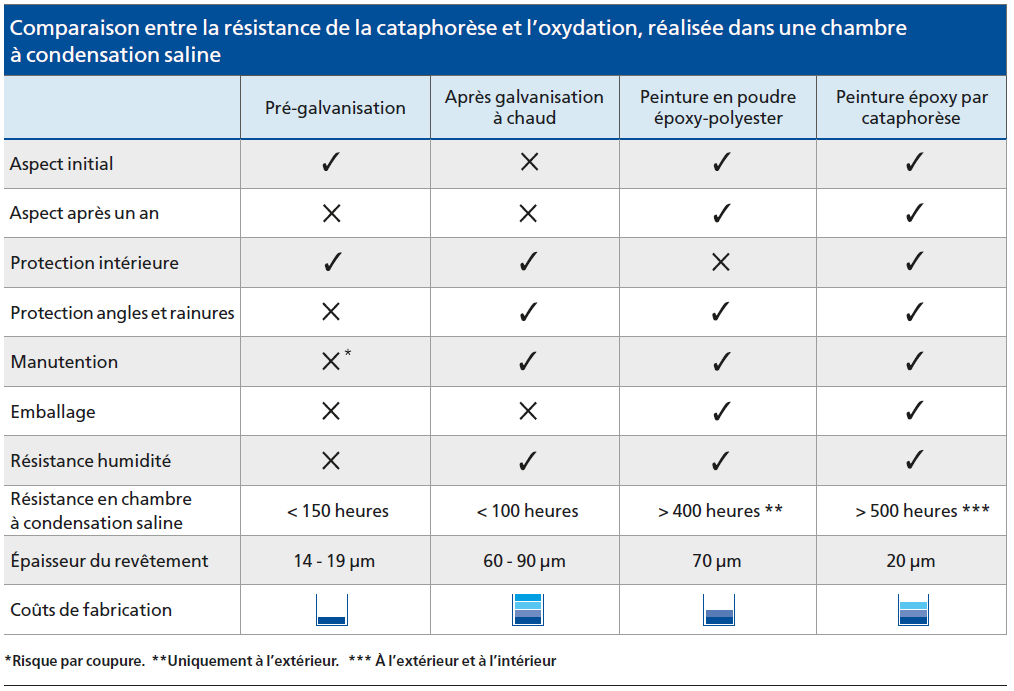

Effectivement, les essais réalisés en chambre à condensation saline démontrent que le comportement de la galvanisation à chaud est nettement moins efficace. En l’absence de passivation, la détérioration a lieu en moins de 100 heures pour la tôle galvanisée à chaud, et environ 150 heures pour la tôle pré-galvanisée. Cet essai peut servir comme point de comparaison pour connaître la résistance à la corrosion des différents types de revêtement.

Protection par des systèmes de mise en peinture

Mise en peinture électrostatique

Il s’agit d’un procédé qui applique de la peinture liquide ou en poudre sur les pièces par double effet. D’abord, l’effet l’électrostatique attire la peinture pulvérisée et la dépose sur la pièce. Ensuite, l’effet cinématique propulse la peinture à grande vitesse.

Ce procédé se divise en plusieurs phases :

- Phospho-dégraissage.

- Phosphatation des surfaces. Création d’une couche de phosphate avec des éléments antioxydants, qui protège de l’humidité et de la corrosion.

- Rinçages et dilutions.

- Passivation : C’est un traitement qui crée une protection contre l’action d’agents sur la surface des profilés et qui améliore l’adhérence de la peinture.

- Application de la peinture. Les particules de peinture sont chargées électriquement et elles adhèrent à la pièce par effet électrostatique et cinématique.

- Four de séchage ou de polymérisation. Il fonctionne à une température située entre 160 et 180 ºC. Au cours du procédé de polymérisation, les résines de la peinture forment une couche de revêtement continu comprenant les pigments minéraux, responsables de la couleur et de l’effet antioxydant.

Dans la pratique, l’application est très simple et demande un investissement moindre comparé à d’autres systèmes. Le procédé requiert une chaîne de transport aérien pour suspendre les pièces, les cabines pour appliquer la peinture et un four de polymérisation. Dans des installations plus petites, il est facile de modifier et réadapter n’importe quelle phase du procédé, ainsi que de changer de couleur à un moment donné.

C’est un système de peinture idéal pour les profilés fermés ou les tôles plates à un ou deux plis. La résistance à la corrosion dépend du type de peinture appliquée, de la préparation des surfaces et de l’épaisseur de la couche.

Cependant, la peinture électrostatique présente plusieurs inconvénients dans les profilés ouverts. La peinture ne parvient pas avec la même épaisseur aux parties intérieures, coins et recoins à cause de l’effet de la cage de Faraday. La distribution n’est donc pas uniforme et il y aura toujours des zones avec plus ou moins de peinture.

Un revêtement est une isolation électrique. Physiquement, les différences d’épaisseurs suivant les zones de la même pièce produisent des différences de potentiel et créent un passage de courant dans la pièce (facilitant ainsi la corrosion). De plus, une épaisseur inférieure est une barrière physique moins efficace contre la corrosion.

La mise en peinture électrostatique est idéale pour les profilés fermés ou les tôles plates à un ou deux pliages

Mise en peinture par cataphorèse

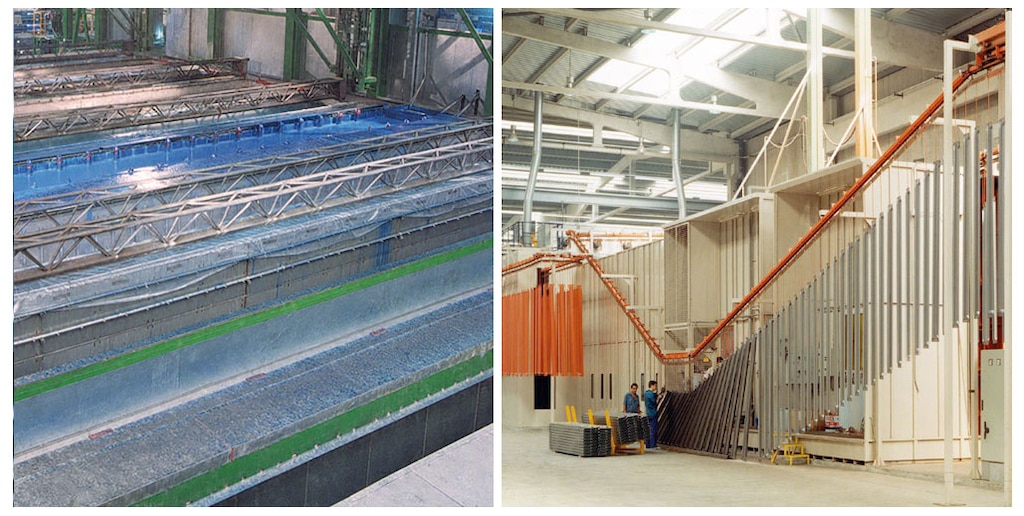

La mise en peinture par cataphorèse est un procédé par immersion qui permet de recouvrir les pièces avec de la peinture. Il se fait par électrodéposition cathodique : les cations (ions à charge positive générés lors de la dissociation des molécules de peinture), submergés dans une solution aqueuse, collent aux profilés en créant une couche uniforme.

Le procédé se divise en plusieurs phases :

- Dégraissage physico-chimique des pièces, réalisé à chaud. Élimination des graisses, de la poussière et d'autres impuretés présentes sur la surface des profilés.

- Dilutions.

- Création d’une couche de conversion nano-technologique de fluorure de zirconium sur l’acier. Elle est très compacte et comporte peu d’espaces interstitiels. Sa fonction est de protéger contre la corrosion en diminuant l’exposition de l’acier de base au milieu, et d’améliorer simultanément l’adhérence de la peinture.

- Lavages à l’eau désionisée et déminéralisée. La surface doit être propre et sans sels pour une adhérence optimale de la peinture.

- Bain de cataphorèse. En immersion, la peinture recouvre toute la pièce, à l’intérieur comme à l’extérieur. Les profilés agissent avec la cathode (pôle négatif) et la peinture avec l’anode (pôle positif). L’action d’un champ électrique entre 240 et 300 V en courant continu pendant environ deux minutes permet un échange ionique entre les molécules externes du profilé et celles de la peinture, garantissant une meilleure résistance et moins d’épaisseur.

- Lavage des pièces avec un ultrafiltre en recirculation (UFR), puis sur la rampe de sortie par aspersion avec un ultrafiltre neuf (UFN). L’ultrafiltre est un composant qui élimine les restes mal adhérés de peinture et crée une surface lisse et uniforme.

- Polymérisation des pièces dans un four à 180 ºC pendant 40 minutes environ.

Ce procédé présente de multiples avantages :

- Haute résistance à la corrosion. Les pièces résistent plus de 550 heures d’essai dans la chambre à condensation saline, une durée bien plus longue que d’autres systèmes et procédés.

- Revêtement total de la surface, y compris des parties inaccessibles de la pièce. Avec ce procédé par immersion dans lequel la peinture est en constante agitation, jusqu’aux parties et coins intérieurs inaccessibles pour les systèmes électrostatiques sont peints et recouverts correctement.

- Épaisseur uniforme du revêtement. Le procédé par électrodéposition cathodique garantit une couche uniforme de 20 µm d'épaisseur, ce qui améliore le comportement de la pièce face à la corrosion et protège les angles (très important pour les montants et les pièces comportant des orifices).

- Faible impact sur l’environnement. Aucun solvant utilisé, pas de pollution.

- Utilisation de résines époxy. La formule de la peinture contient des résines époxy, qui protègent contre la corrosion, des produits chimiques et des acides qui optimisent également l’adhérence des couches postérieures de peinture, si besoin.

- Finition parfaite. Cette finition est plus uniforme que n’importe quelle galvanisation et offre une surface uniforme qui conserve plus longtemps son aspect visuel.

La mise en peinture par cataphorèse est réalisée par immersion grâce à un procédé d’électrodéposition cathodique qui crée une couche uniforme sur toute la surface du profilé. L’échange ionique entre les molécules externes du profilé et celles de la peinture garantit une meilleure résistance et moins d’épaisseur

Innovation continue

La cataphorèse est un procédé qui nécessite un investissement considérable et constant. Il va cependant sans dire que la finition est supérieure et garantit une plus grande sécurité par rapport au procédé de galvanisation et à celui d'une mise en peinture électrostatique.

C’est le procédé que Mecalux applique depuis plus de 30 ans pour les montants qui forment la structure de ses rayonnages. En effet, leur importance est capitale dans toute installation : ils sont soumis à des microclimats à l’intérieur, au contact avec le sol, ils supportent de lourdes charges, peuvent subir des chocs, etc.

La résistance de la cataphorèse face à l’oxydation est bien supérieure à celle d’autres finitions disponibles sur le marché, tel que le montre le tableau comparatif.